装置が動かない原因はフロートスイッチだった

― 確認動画を作るときに意識したポイントと現場での変化 ―

現場で起きていた課題

装置が動かない、エラーが出る。

こうしたトラブルが起きた際、現場ではまず電源や設定、センサー異常を疑うことが多くあります。

今回対応した現場でも同様に、

「原因が分からない」「一度見てほしい」という問い合わせが何度も発生していました。

実際に確認してみると、

フロートスイッチが正常に反応しておらず、その結果として機器側でエラーが発生しているケースが多く見られました。

フロートスイッチが

正常に反応しているのか、異常なのか、

そもそも確認が必要な部品なのか分からない。

この状態が、トラブル長期化の原因でした。

結論:原因・本質

結論から言うと、問題は部品そのものではありません。

「正常に反応しているかどうかを確認する方法」が共有されていなかったことが本質でした。

製作・設計側では当たり前でも、使用する側には判断基準が存在しない。

その結果、不要な確認作業や問い合わせが繰り返されていました。

よくある勘違い・見落とし

- エラーが出た=装置本体の故障

- センサーは触らなくていい部品

- 正常時の動作を知らない

フロートスイッチは壊れていなくても、

状態次第で装置側が異常と判断することがあります。

なぜ紙・口頭では足りなかったか

紙マニュアルや口頭説明では、

- 確認位置

- 動かしたときの反応

- 正常・異常の違い

といった動きの情報を正確に伝えることができません。

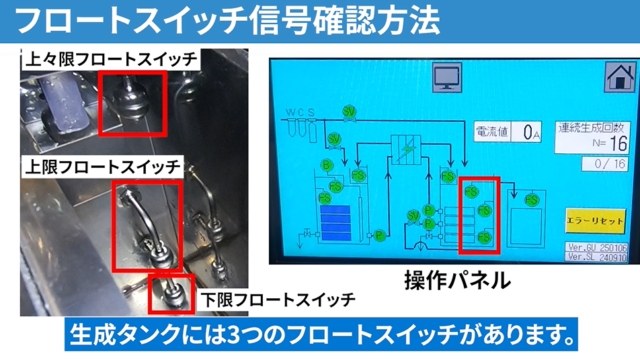

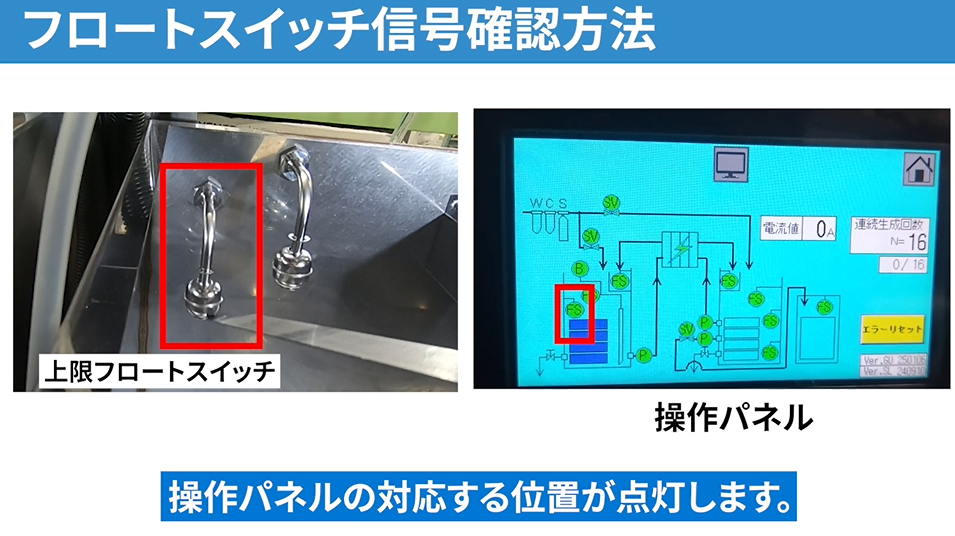

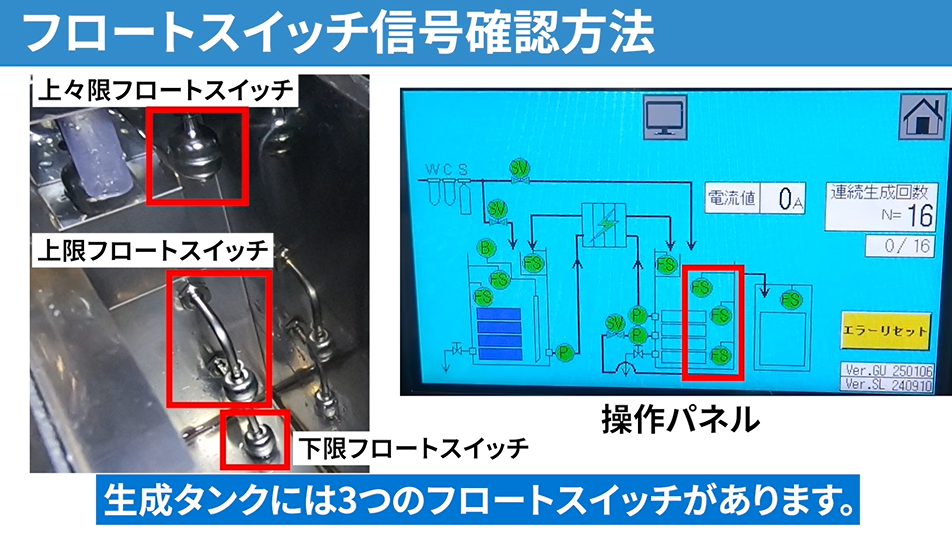

▼ 実際の確認動画

工夫ポイント①

最初に「確認箇所」を明確にする

「まずここを見る」という共通認識を作り、

確認作業のスタート地点をそろえました。

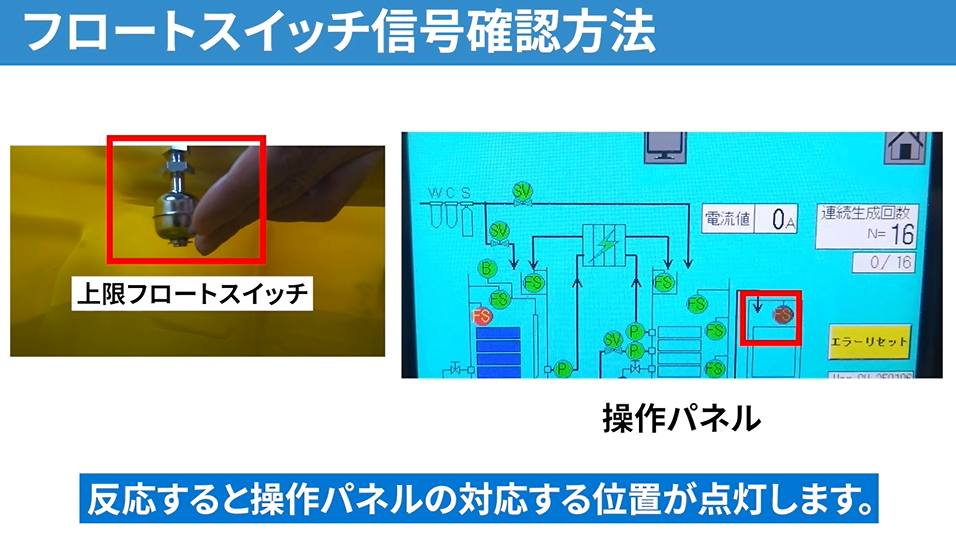

工夫ポイント②

正常時の反応をしっかり見せる

正常な状態を映像で共有することが、判断基準になります。

工夫ポイント③

今回は1動画1確認にテーマを絞りました。

短く、すぐ見返せることで、

トラブル時・教育用途の両方に使える動画になります。

動画を作らなかった場合のリスク

簡単に見える作業ほど、属人化しやすい。

これが現場の現実です。

実際の現場の変化

動画共有後は、

- まずフロートスイッチを確認

- 原因切り分けが早くなる

- 問い合わせが減る

「まずこの動画を見てから確認します」

この一言が、定着を実感した瞬間でした。

他の作業への応用

この考え方は、

- センサー確認

- スイッチ類の動作確認

- 初期トラブルの切り分け

判断が必要な作業ほど、動画で残す。

現場教育を安定させる有効な手段です。

まとめ

フロートスイッチは、

使用側では状態判断が難しい部品です。

確認箇所・正常時の反応・判断基準を動画で共有することで、

トラブル対応の初動は大きく変わります。

まずは一番シンプルな確認作業から。

この積み重ねが、属人化しない現場づくりにつながります。

動画マニュアルを作ることで得られること

今回の事例のように、装置が止まる原因そのものよりも、「確認方法が共有されていない」ことが、 トラブルの長期化や問い合わせ増加につながっているケースは少なくありません。

動画マニュアルにすることで、確認箇所・正常時の反応・判断基準を 誰でも同じ目線で確認できる状態を作ることができます。

- トラブル時の初動が早くなる

- 問い合わせ・属人化を減らせる

- 教育や引き継ぎがスムーズになる

「紙では伝わらない」「口頭では毎回説明が必要」 そんな作業こそ、動画マニュアル化の効果が大きくなります。