フロートスイッチ動作確認で出張対応を減らした理由

―「やり方が分からない」で止まっていた現場を動画で変えた話

現場で起きていた課題

フロートスイッチに関する問い合わせは、

装置にトラブルが発生したタイミングで多く発生していました。

現場では「止まった=本体の故障」と捉えやすく、まず電源・設定・センサー異常など“分かりやすい原因”から疑う流れになりがちです。

その結果、最初に確認すれば切り分けが進むポイントが後回しになり、対応が長引くケースが起きていました。

異常が出ると、お客様としては

「どこかが壊れたのではないか」

「すぐに止めないといけないのではないか」

という不安が先に立ちます。

その際、こちらとしては

まずフロートスイッチの動作確認をお願いしたい場面が多くありました。

確認作業自体は、特別な工具も分解も不要で、

本来はお客様側でも十分に行える内容です。

しかし実際には、

「やり方が分からないので、見に来てもらえませんか」

という一言で、確認作業が止まってしまうケースが続いていました。

ここで重要なのは、手順そのものよりも、「触ってよい/壊れない」という安心材料が不足していた点です。

文章で「軽く動かしてください」と伝えても、相手の頭の中には「壊したらどうしよう」「どの程度が軽いのか」という不安が残ります。

不安が残ったままだと行動が止まり、結果として出張依頼につながっていました。

結果として、

「確認だけ」のために出張対応となり、

- 出張準備

- 移動時間

- 現地での確認

- 場所によっては宿泊費・交通費

と、時間もコストも大きく消費されていました。

簡単な確認で済むはずの内容が、

大きな負担になっていた点は、現場として見過ごせない課題でした。

結論:今回の原因は故障ではなく「触れない不安」だった

実際に現場で確認すると、

フロートスイッチが完全に故障しているケースは多くありません。

まれに、

- フロートスイッチに溶液が結晶化して付着していた

- それによって動きが悪くなっていた

といった事例はありますが、頻発するものではありません。

多くの場合、原因は

フロートスイッチに触れなかったことでした。

つまり、故障というよりも「確認が実行されない」ことが原因で、同じ問い合わせが繰り返されていた状態です。

ここが共有できないと、装置側の停止要因が分かっていても、現場では毎回「原因不明」として扱われてしまいます。

メーカー側から見れば、

- 激しく動かさなければ壊れない

- 軽く動かして反応を見るだけでよい

ということは当たり前です。

しかしお客様側からすると、

- センサーの仕組みが分からない

- 少し触っただけで壊れるのではないか

- 触っていい範囲が判断できない

といった不安があります。

実際に動かせたとしても、

- 「動いた気はする」

- 「反応しているようにも見える」

- 「でも、これが正常なのか分からない」

という状態で止まってしまい、

結果として問い合わせや出張依頼につながっていました。

よくある勘違い・見落とされがちなポイント

フロートスイッチ確認で特に多かったのが、

動かし方に関する勘違いです。

軽く触りすぎて反応しないケース

壊すことを恐れて、

ほんの少し触っただけで確認を終えてしまうと、

仕様上、反応しないことがあります。

その結果、

「反応しない」

「フロートスイッチが悪い」

と誤った判断につながります。

音や感覚で異常と判断してしまうケース

フロートスイッチは、

分かりやすい作動音が出る部品ではありません。

そのため、

- 音がしない

- 手応えがない

という理由だけで

異常だと判断されることもありました。

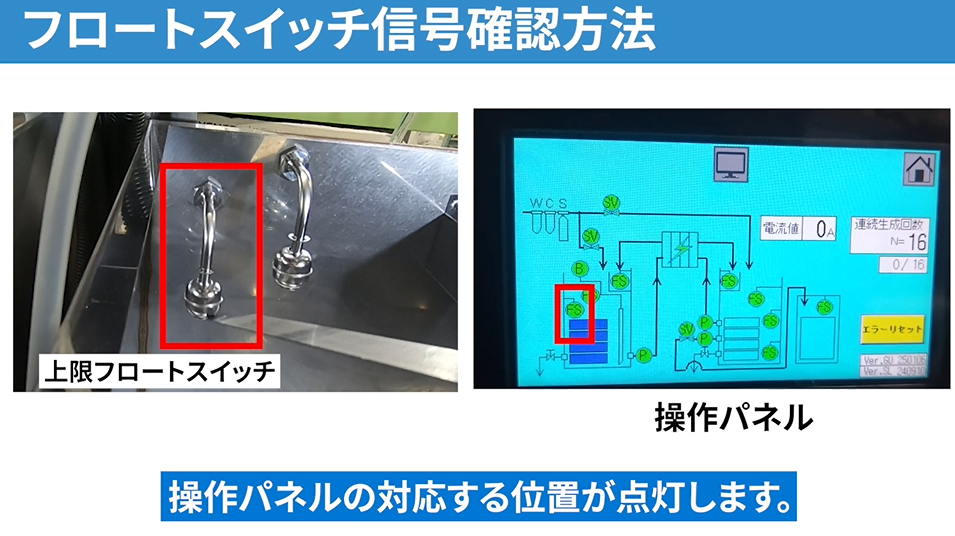

動画では、

操作パネルの表示変化を見るという

正しい判断基準を明確に示しています。

「動いた気がする/しない」といった感覚ではなく、表示の変化=結果で判断できるようにすることで、迷いを減らしました。

この“判断の置き場所”を決めるだけで、確認作業の再現性は大きく上がります。

なぜ紙マニュアルや口頭説明では足りなかったのか

これまでも、電話や文章で説明は行っていました。

しかし、電話説明では必ず次の点で時間がかかっていました。

- 複数あるフロートスイッチの位置説明

- 操作パネルのどこが変化するのかの説明

- 「軽く動かす」という力加減の説明

特に「軽く」という表現は、

人によって受け取り方が大きく異なります。

さらに、

「壊してしまうかもしれない」という恐怖がある状態では、

口頭説明だけで行動に移してもらうことは困難でした。

実際の動きと結果を同時に見せる必要があった

これが動画を作成した最大の理由です。

電話だと、こちらは「伝えたつもり」でも、相手は「理解したつもり」で止まりやすく、現場での再現が難しくなります。

動画なら、位置・動かし方・確認すべき表示が一度に揃うため、説明の行き違いを減らせます。

▼ 実際の確認動画(埋め込み)

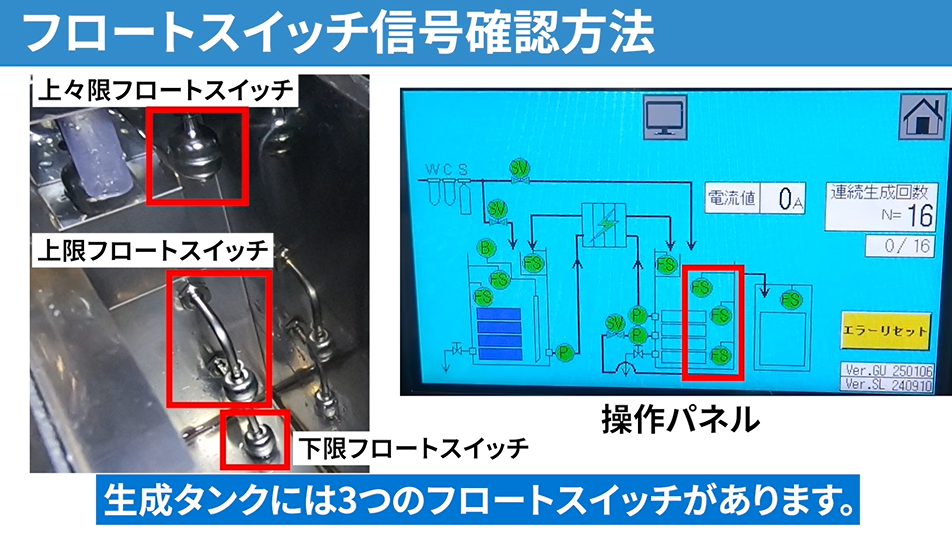

この動画で工夫したポイント①

最初に「全体」を映した理由

フロートスイッチと言われても、

お客様にはそれが何なのか、どこにあるのかが分かりません。

そのため動画では、

装置全体を映し、

「この中の、ここにある部品がフロートスイッチです」

という前提を最初に共有しました。

最初に全体→対象部品→操作の順で見せることで、視聴者の頭の中に「地図」を作ります。

この地図があると、次回以降は自力で同じ場所に戻れるので、確認が習慣化しやすくなります。

この動画で工夫したポイント②

赤枠・テロップで迷わせない

撮影角度や装置構成によっては、

動画でも分かりにくい部分があります。

また、同じフロートスイッチが

複数箇所に設置されている場合もあります。

そこで、

赤枠やテロップを使い、

「今見てほしいのはここ」という情報を

必ず補足しました。

現場では画面を止めて見ることも多いので、一時停止しても情報が残る見せ方を意識しています。

「どこを見ればいいか」が明確になると、質問が「分からない」から「ここは合っていますか?」に変わり、やり取りがスムーズになります。

この動画で工夫したポイント③

情報を詰め込みすぎなかった理由

フロートスイッチの仕組みを

詳しく説明することも可能でした。

しかし今回は、

仕組みの理解よりも

判断できることを優先しました。

仕組み説明を入れると、視聴者の理解レベル差で離脱が起きやすくなります。

一方、現場が求めているのは「この手順で確認すれば止まる/止まらないが分かる」という即効性です。

そのため、情報量は増やしすぎず、行動に直結する要素に絞りました。

現場が一番知りたいのは、

「どうなれば正常か」という一点です。

動画を作らなかった場合に起きていたリスク

動画がなければ、

- 分かる人しか問い合わせに対応できない

- ベテラン不在時に対応が止まる

- 教育が口伝えになり、内容がばらつく

といった状況が続いていたはずです。

簡単な確認のために出張が発生し、

人手不足の中で移動時間に多くの時間を割く。

こうした小さな無駄は、

積み重なると大きな負担になります。

特に、移動や待機の時間は“作業として残りにくいコスト”ですが、現場・メーカー双方に確実に効いてきます。

動画があるだけで、出張が「最後の手段」になり、判断の順番を整えることができます。

実際の現場の変化・反応

動画作成後は、

- まず動画を見てもらえるようになった

- 口頭説明が大幅に減った

- 質問内容が具体的になった

といった変化がありました。

「見る→同じ手順で試せる→結果が分かる」という流れができると、問い合わせは“ゼロ”にはならなくても、内容が具体化します。

その結果、こちらも的確に返せるようになり、対応時間が短くなりました。

「動画の〇分あたりで…」

という質問が出るようになり、

対応する側も状況を把握しやすくなっています。

他の作業にも応用できる考え方

今回のように、

- 確認作業は簡単

- しかし触るのが不安

という部品は、

動画マニュアルとの相性が非常に良いと感じています。

一方で、

複数の要因が絡む故障や、

製品全体の理解が必要な作業は、

動画だけで完結させるのは難しい部分もあります。

ただし、そうしたケースでも「最初に確認すべきポイント」を動画で揃えておくと、切り分けの入口が整います。

結果として、現場とメーカーの会話が同じ前提で進み、対応が早くなります。

まとめ

今回のフロートスイッチ動作確認動画で

最も効果があったのは、

口頭説明がほとんど不要になったことです。

完璧な動画を最初から作る必要はありません。

まずは、

- よく問い合わせが来る

- 確認だけで済む

- お客様が不安に感じている

そんな作業を1本、動画にしてみる。

その一歩だけでも、現場の負担は確実に変わります。

同じような課題を感じている現場があれば、

今回の取り組みが参考になれば幸いです。

自然と視線が流れる下記のボタンから、

次の一歩をご確認ください。

「この作業も動画にできるかも」と感じた段階で、まずは“問い合わせが多い/確認だけで済む”ものから整理すると進めやすいです。

要点(確認箇所・判断基準・NG例)が揃えば、短い動画でも十分に効果が出ます。